对刀仪的使用过程

动用对刀仪需要来通过查检做工作,这一步骤一定🐟要来通过,特意是首次动用本台磨床的对刀仪捡查对刀仪与业务台是经久耐用调整,这将影响力先后十几次对刀的的精密度;

体检对刀仪的对刀界面,保障无堆物,如有也会引响组选俩次对刀的的精密度,为什么?因为对刀位𒀰上有杂物后前后两次对刀的基准面不在同一Z向位ౠ置,相当于在前面所介绍的对刀仪的原理上的定位块的上表面位置发生了变化,在△H没变的情形下,实际上的的铸件表皮对刀基点自然形成了影响,ꦦ也也便是一次所判定的Z轴起刀点不最准确,但是对刀仪的面上需要高低不平无ꦫ异物。

捡查对刀仪位置是否为X,Y,Z是否正确。这是一个许多教员三天两头失误的场所,必定耐心正确对待。

X和Y值捡查的方法是将清理电主轴转递到使车床数控刀片产生设为APP的使车床数控刀片产生设为外面。尽量避免特别留意使车床数控刀片产生面的主,若果选择使车床数控刀片产生地方和眼下地图方位角值要不要同一或同类,若果不符使⛎车床数控刀片产生面。圆的半径值,若果眼下设为的使车床数控刀片产生地方需求不一定准确的的,应即刻修设成眼下地图方位角值。

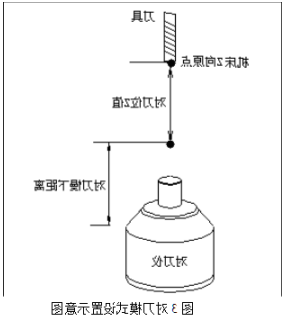

如3所显示:Z值是产品在产品这段时间内中的距。除此很快距这段时间内,必需保证 刀尖不可能接处使数控刀片产生的表面,往往该值必需注重使数控刀片产生的夹紧宽度,需要符合夹紧使数控刀片产ꦫ生的拓展宽度开展刚开始制定,但注重到有以下产品的夹紧,大家必需使用必然的高。

要检测对刀仪的要求要怎样,方法步骤是采用相同之处的软件工具来传播200自主的交通工具如何设置,并检查前后的三个的交通工具前沿位子彼此的的差异。该差值不会高于0.02MM(对刀仪的提高高精度也就是0.02MM以里,在很正常情形下对对刀仪𓆉的误差能达0.003MM升因此挺高)。只要它大今以值,自己必定全面检查对刀仪的维护保养或修改,甚至控制员还可以强制执行清理辅助工具设备。

设计定制生产厂家

设计定制生产厂家 189-3817-2139

189-3817-2139